Aplikace v polovodičovém průmyslu

GREEN je národní high-tech podnik zaměřený na výzkum, vývoj a výrobu automatizovaných zařízení pro montáž elektroniky a balení a testování polovodičů. Slouží lídrům v oboru, jako jsou BYD, Foxconn, TDK, SMIC, Canadian Solar, Midea a více než 20 dalším podnikům ze žebříčku Fortune Global 500. Váš důvěryhodný partner pro pokročilá výrobní řešení.

Spojovací stroje umožňují mikropropojení s různými průměry vodičů a zajišťují tak integritu signálu; vakuové pájení kyselinou mravenčí vytváří spolehlivé spoje při obsahu kyslíku <10 ppm, čímž zabraňuje oxidačnímu selhání v pouzdrech s vysokou hustotou; AOI zachycuje defekty na úrovni mikronů. Tato synergie zajišťuje >99,95% výtěžnost pokročilého pouzdra a splňuje extrémní testovací požadavky čipů 5G/AI.

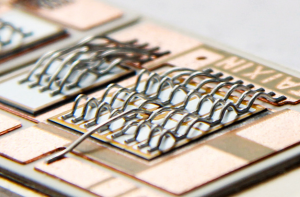

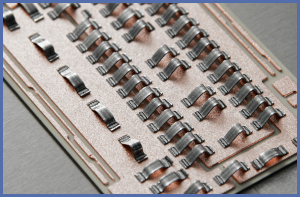

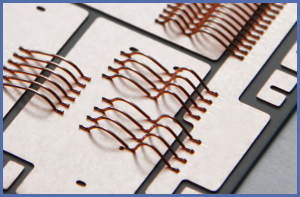

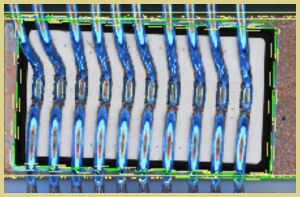

Ultrazvukový spojovač drátů

Schopný spojovat hliníkové dráty o tloušťce 100 μm–500 μm, měděné dráty o tloušťce 200 μm–500 μm, hliníkové pásky o šířce až 2000 μm a tloušťce 300 μm, stejně jako měděné pásky.

Rozsah posuvu: 300 mm × 300 mm, 300 mm × 800 mm (přizpůsobitelný), s opakovatelnou přesností < ±3 μm

Rozsah posuvu: 100 mm × 100 mm, s opakovatelnou přesností < ±3 μm

Co je technologie spojování drátů?

Spojování vodičů je mikroelektronická propojovací technika používaná k připojení polovodičových součástek k jejich pouzdru nebo substrátům. Jako jedna z nejdůležitějších technologií v polovodičovém průmyslu umožňuje propojení čipů s externími obvody v elektronických zařízeních.

Materiály pro spojovací dráty

1. Hliník (Al)

Vynikající elektrická vodivost oproti zlatu, cenově výhodné

2. Měď (Cu)

O 25 % vyšší elektrická/tepelná vodivost než Au

3. Zlato (Au)

Optimální vodivost, odolnost proti korozi a spolehlivost spoje

4. Stříbro (Ag)

Nejvyšší vodivost mezi kovy

Hliníkový drát

Hliníková stuha

Měděný drát

Měděná stuha

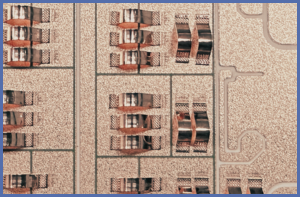

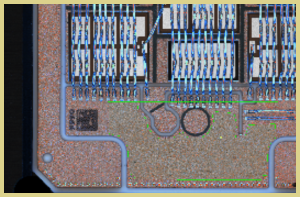

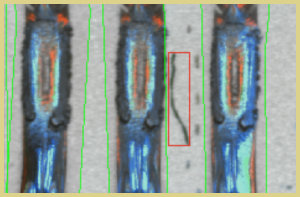

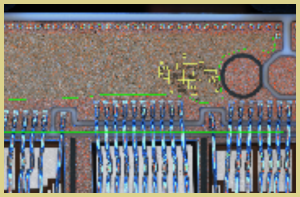

Spojování polovodičových čipů a spojování vodičů AOI

Používá 25megapixelovou průmyslovou kameru k detekci vad připojení čipů a spojů vodičů na produktech, jako jsou integrované obvody, IGBT, MOSFETy a vývodové rámy, a dosahuje tak míry detekce vad vyšší než 99,9 %.

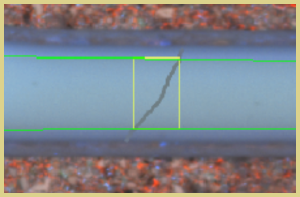

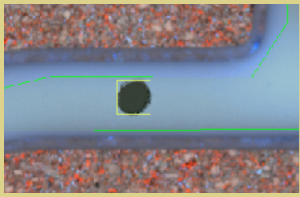

Inspekční případy

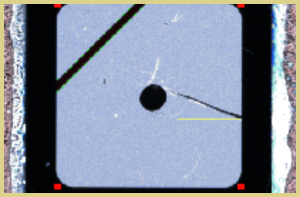

Schopný kontrolovat výšku a rovinnost třísky, odsazení, náklon a odštípnutí třísky; nepřilnavost pájecí kuličky a oddělení pájeného spoje; vady spojování vodičů včetně nadměrné nebo nedostatečné výšky smyčky, zhroucení smyčky, přerušených vodičů, chybějících vodičů, kontaktu vodičů, ohýbání vodičů, křížení smyčky a nadměrné délky konce smyčky; nedostatečné lepidlo a rozstřik kovu.

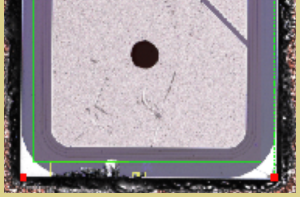

Pájecí kulička/zbytek

Škrábnutí čipu

Umístění třísky, rozměry, měření náklonu

Kontaminace třísek/cizí materiál

Odštěpování třísek

Keramické trhliny v příkopu

Kontaminace keramických příkopů

Oxidace AMB

Inline reflow pec na kyselinu mravenčí

1. Maximální teplota ≥ 450 °C, minimální úroveň vakua < 5 Pa

2. Podporuje prostředí s kyselinou mravenčí a dusíkem

3. Míra pórovitosti v jednom bodě ≦ 1 %, celková míra pórovitosti ≦ 2 %

4. Vodní chlazení + chlazení dusíkem, vybavené systémem vodního chlazení a kontaktním chlazením

IGBT výkonový polovodič

Nadměrná míra pórovitosti při pájení IGBT může způsobit řetězovou reakci poruch, včetně tepelného úniku, mechanického praskání a zhoršení elektrického výkonu. Snížení míry pórovitosti na ≤1 % podstatně zvyšuje spolehlivost a energetickou účinnost zařízení.

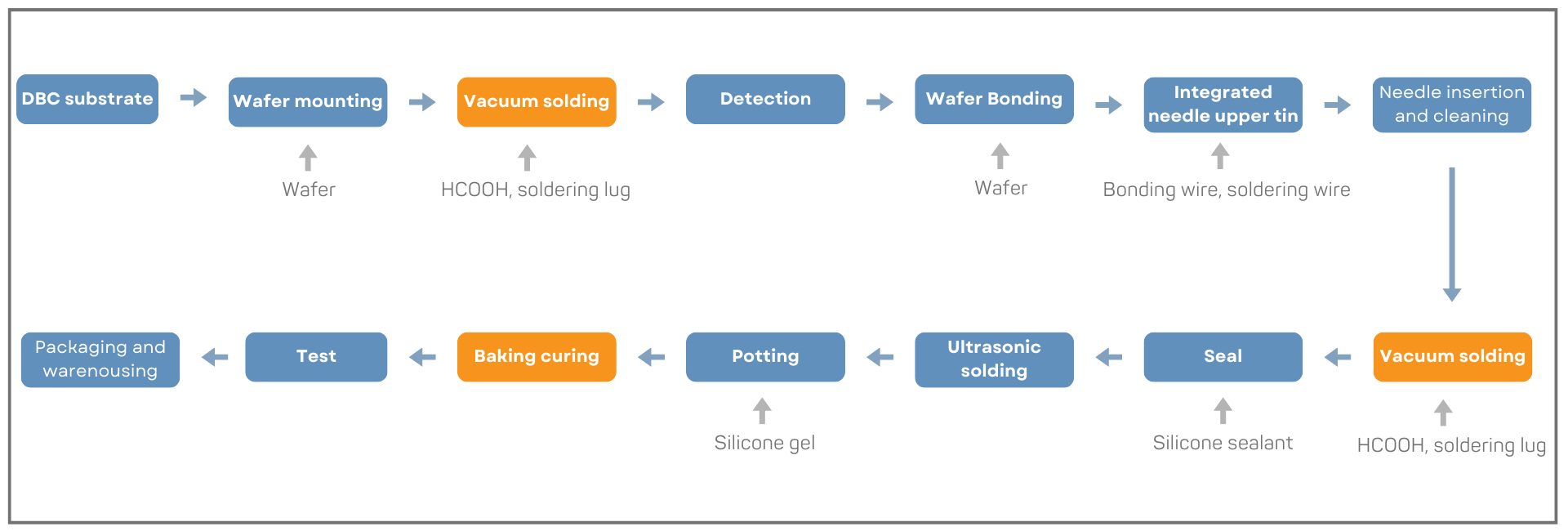

Vývojový diagram výrobního procesu IGBT